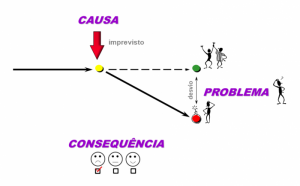

Antes de entrar na discussão sobre método para a solução de problemas, precisamos entender o quê, de fato, é um problema. Coloquialmente, na fala do dia a dia, é comum definirmos problema como sendo qualquer coisa diferente do esperado. Mas, pensando de modo estruturado, focando em encontrar uma solução para essa condição não desejada, é melhor entender que um problema é tudo aquilo que está fora do padrão e não se sabe o motivo. Dito de outra forma, “problema é qualquer desvio de causa desconhecida”.

A esta altura alguém pode estar se perguntando ‘como assim? Um resultado não desejado ou um desvio do que era esperado eu entendo’, mas ‘por que incluir não se sabe o motivo ou a causa’ nessa definição. ‘Que diferença isso faz?’ Pois bem, aí está a grande sacada, se não sabemos o motivo, a origem do desvio, precisamos de um método para encontrar sua(s) causa(s) para então agir eliminando-a(s) do processo que gerou a situação inesperada e evitando-se que o problema persista. Por outro lado, se sabemos qual é o fato gerador do desvio, chegar a uma solução é bem mais simples, basta tomar uma decisão de como eliminá-lo do processo.

A esta altura alguém pode estar se perguntando ‘como assim? Um resultado não desejado ou um desvio do que era esperado eu entendo’, mas ‘por que incluir não se sabe o motivo ou a causa’ nessa definição. ‘Que diferença isso faz?’ Pois bem, aí está a grande sacada, se não sabemos o motivo, a origem do desvio, precisamos de um método para encontrar sua(s) causa(s) para então agir eliminando-a(s) do processo que gerou a situação inesperada e evitando-se que o problema persista. Por outro lado, se sabemos qual é o fato gerador do desvio, chegar a uma solução é bem mais simples, basta tomar uma decisão de como eliminá-lo do processo.

Entendido isso, o conceito de problema, vamos ver que método podemos adotar para sua solução. Não há um único método, ao longo da história, por todo o século passado (talvez antes disso), pensadores e pesquisadores vêm desenvolvendo sistemáticas (métodos) para a solução estruturada de problemas. Dentre os mais conhecidos estão o MASP, o A3, o DMAIC, o 8D, o Kepner Tregoe (de quem tomamos a definição de problema), entre outros. Sumarizando, cada método:

– MASP (Método de Análise e Solução de Problemas) é o método utilizado pelo movimento da Qualidade Total, para a melhoria contínua de processos e seus resultados. Ele foi estruturado no arcabouço do modelo de gestão do PDCA (Plan, Do, Check e Action), levado ao Japão do Pós 2ª Grande Guerra pelo consultor americano J. W. Deming. Por lá foi chamado de QCStory (de Quality Control Story). São 8 etapas, organizadas no contexto do PDCA: [P] (1) identificar o problema, (2) observar seu contexto, (3) analisar sua(s) causa(s), (4) estabelecer um plano de ação, [D] (5) agir (implementar as ações planejadas), [C] (6) verificar sua eficácia, [A] (7) padronizar a solução para evitar reincidências e (8) concluir (analisar potenciais melhorias à aplicação do método).

– A3, ou Relatório A3, assim denominado por originalmente ser trabalhado numa folha de papel tamanho A3. Esse método, que também está estruturado dentro do ciclo PDCA, foi desenvolvido e é utilizado pela Toyota, compondo o rol de ferramentas do Modelo Toyota de Produção (ou, Modelo de Produção Enxuta). São 8 suas etapas: [P] (1) definir o problema, (2) entender seu estado atual, (3) definir o que precisa ser solucionado, (4) analisar sua(s) causa(s), (5) estabelecer contramedidas, [D] (6) aplicar as contramedidas, [C] (7) avaliar os resultados, [A] (8) padronizar o novo processo.

– DMAIC (acrônimo de Define, Measure, Analyse, Improve, Control) é o método utilizado no âmbito do Modelo de Gestão Seis Sigma, desenvolvido pela Motorola (USA). Podemos pensar que é um método derivado, uma contrapartida americana, ao MASP ou ao A3, sendo trabalhado em 5 etapas: [D] (1) identificar e definir o problema, [M] (2) quantificar o tamanho do problema, [A] (3) analisar a(s) causa(s), [I] (4) estabelecer uma solução de melhoria, [C] (5) controlar mantendo a solução.

– 8D (8 Disciplinas), é um método utilizado pela indústria automobilística FORD (USA), como forma de resolução de problemas orientados por equipes. As 8 disciplinas, ou etapas, são: (1) constituir a equipe de trabalho, (2) descrever o problema em detalhes, (3) conter o problema identificado reduzindo riscos, (4) investigar a origem (causas) do problema, (5) definir ações de melhoria para a solução do problema (eliminação das causas), (6) implementar as melhorias, (7) prevenir a recorrência do problema padronizando a solução, (8) finalizar o processo comemorando a solução.

– Problem Analysis (PA) – Análise de Problema, é uma sistemática integrante do denominado processo racional de gestão, desenvolvido pela consultoria americana Kepner Tregoe. Ela orienta como encontrar a causa raiz de um desvio por meio do uso disciplinado de lógica e dados. Essa sistemática ajuda a focalizar os dados apropriados e evitar a tendência de olhar para causa(s) improvável(eis) antes que fatos relevantes tenham sido examinados. Suas etapas incluem descrever o problema, identificar e avaliar as possíveis causas e testá-las até encontrar a causa verdadeira, quando então ações corretivas são tomadas.

Em sua essência, todos os métodos têm em comum uma definição clara e objetiva do problema, a busca de dados e fatos sobre sua(s) causa(s), o planejamento e a implementação de ações de correção sobre o desvio com a confirmação de sua efetividade e a manutenção da melhoria imposta ao processo.

O mais importante aqui, além de entender o conceito de problema (desvio de causa desconhecida) é adotar um método. Mas qual? O que o responsável, ou a equipe, a quem cabe a solução do problema sentir ser o mais apropriado e/ou tem domínio sobre a sistemática. Em linhas gerais, tanto faz o método utilizado – todos se aplicam bem a solução de problemas complexos em processos –, o que importa é aplicar um método, sair de achismos. Isso traz eficiência à análise e identificação da(s) causa(s) (do desvio no processo) originando o problema e garantia de que a solução será eficaz (resolve o problema, com qualidade e economia de recursos) e efetiva (garante sua não recorrência).

Num pit stop na F1, em volta do carro há pelo menos umas 20 pessoas dentre mecânicos, monitores e chefe de equipe. No pequeno espaço restrito à parada, essa equipe consegue trocar os 4 pneus, e fazer algum ajuste e limpeza, em tempos entre 2 a 2,5 segundos e até menos. Como? Com processos bem desenhados e pessoal altamente treinado, levando à quase perfeição da ação com uma produtividade invejável. Se essa

Num pit stop na F1, em volta do carro há pelo menos umas 20 pessoas dentre mecânicos, monitores e chefe de equipe. No pequeno espaço restrito à parada, essa equipe consegue trocar os 4 pneus, e fazer algum ajuste e limpeza, em tempos entre 2 a 2,5 segundos e até menos. Como? Com processos bem desenhados e pessoal altamente treinado, levando à quase perfeição da ação com uma produtividade invejável. Se essa  Mapear um processo é esboçar seu fluxo de atividades. O mapeamento é o primeiro passo para a padronização. O objetivo é conhecer o processo em seu estado atual, obtendo um fluxo preliminar de atividades. Mas isso não é tarefa fácil. Dominar uma simbologia, ter conhecimento sobre algum ferramental de desenho de processos, não implica saber mapear processos. O mapeamento de processos, além do conhecimento sobre sua diagramação, exige habilidade investigativa. O conhecimento sobre o ferramental é de fácil obtenção, já a capacidade para investigação exige muito treino desenvolvendo-se com a prática.

Mapear um processo é esboçar seu fluxo de atividades. O mapeamento é o primeiro passo para a padronização. O objetivo é conhecer o processo em seu estado atual, obtendo um fluxo preliminar de atividades. Mas isso não é tarefa fácil. Dominar uma simbologia, ter conhecimento sobre algum ferramental de desenho de processos, não implica saber mapear processos. O mapeamento de processos, além do conhecimento sobre sua diagramação, exige habilidade investigativa. O conhecimento sobre o ferramental é de fácil obtenção, já a capacidade para investigação exige muito treino desenvolvendo-se com a prática. Modelar um processo é efetuar o registro do fluxo mapeado segundo determinado tipo de notação. Isso tem dois objetivos, facilitar análise crítica e comunicar o andamento do processo. A padronização é resultado de um processo modelado. É evidente que para mapear necessitamos de alguma simbologia (alguma notação), ou seja, podemos dizer que o mapeamento é uma modelagem descompromissada de uma notação específica ou rígida.

Modelar um processo é efetuar o registro do fluxo mapeado segundo determinado tipo de notação. Isso tem dois objetivos, facilitar análise crítica e comunicar o andamento do processo. A padronização é resultado de um processo modelado. É evidente que para mapear necessitamos de alguma simbologia (alguma notação), ou seja, podemos dizer que o mapeamento é uma modelagem descompromissada de uma notação específica ou rígida.